مبدلهای حرارتی

مبدلهای حرارتی

[ویرایش]فرآیند تبادل بیشگرما بین دو سیال با دماهای متفاوت که توسط دیواره جامدی از هم جدا شدهاند در بسیاری از کاربردهای مهندسی روی میدهد. وسیلهای را که برای این تبادل به کار میرود «مبدل گرمایی» میگویند. موارد کاربرد این وسیله در سیستمهای گرمایش ساختمانها، تهویه مطبوع، تولید قدرت، بازیابی گرمای هدر رفته، و فرآوری شیمیایی است. ما در فرآیندهای شیمیایی و فیزیکی نیاز به گرم کردن و یا سرد کردن سیالاتی داریم که مورد استفاده قرار میگیرند. برای تبادل گرمای دو سیال بدون آنکه با هم آمیخته شوند، نیاز به سطح انتقال حرارت داریم.

امروزه در سراسر دنیا کارخانههای فراوانی یافت میشوند که در زمینه ساخت مبدلهای حرارتی فعالیت میکنند. آنها بر اساس نیاز مشتری خود و بر اساس استانداردهای تعیین شده به طراحی و ساخت مبدلهای حرارتی در سایزها و گونههای مختلف مبادرت میورزند. در زیر به طور خلاصه به بررسی مبدلها و روابط کلی انتقال حرارت در آنها میپردازیم.

انواع مبدل های گرمایی بر حسب عملکرد

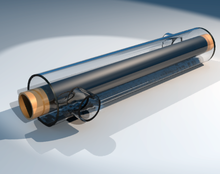

[ویرایش]مبدلهای گرمایی معمولاَ بر حسب آرایش جریان و نوع ساخت ردهبندی می شوند. ساده ترین مبدل گرمایی مبدلی است که در آن سیالات گـرم و سـرد در جهتهای یکسان یا مخالف در یک ساختـار لوله ای هممرکز (tubular) حرکت می کنند.

در آرایش جریان همسو ( parallel-flow یا concurrent flow) سیالات گرم و سرد از انتهای یکسان وارد می شوند، در جهت یکسان جریان می یابند، و از انتهای یکسان خارج می شوند. در آرایش جریان ناهمسو (counter-flow) سیالات از دو سر متقابل وارد می شوند، در جهت های مخالف جریان می یابند، و از دو سر متقابل دیگر خارج می شوند. برای موازنه گرما خواهیم داشت:

T0.0 یا Th1 دمای سیال گرم ورودی

Th2 یا T0.0 دمای سیال گرم خروجی

Tc1 یا T0.0 دمای سیال سرد ورودی

Tc2 یا T0.0 دمای سیال سرد خروجی

سیالات ممکن است دارای جریان عرضی ( عمود بر هم ) نیز باشند، این نوع جریان عموما در مبدلهای گرمایی لولهای پرهدار به کار میرود.

یکی از انواع مهم مبدلهای گرمایی دارای سطح تبادل گرمای بزرگی در حجم واحد است و به آن مبدل گرمایی فشرده میگویند. این مبدل ها دارای صفحات یا لولههای پرهدار، با آرایش بسیار فشرده هستند و معمولاَ وقتی به کار می روند که حداقل یکی از سیالات گاز، و لذا دارای یک ضریب جابجایی کوچک باشد، لوله ها ممکن است تخت یا دایرهای باشند.

مبدلهای گرمایی با صفحات موازی ممکن است پره دار یا کنگره ای باشد و از آنها در حالت تک پاس یا چند پاس استفاده کرد. مجراهای جریان در مبدل های گرمایی فشرده معمولاَ کوچک اند و جریان در آنها معمولاَ لایه ای است . اشکال دیگری از مبدلهای حرارتی را در شکلها ملاحظه می کنید.

مبدل گرمایی با جریان همسو

[ویرایش]در شکل توزیع دمای سیال گرم و سرد در مبدل گرمایی با جریان همسو ( مبدل tubular ) نشان داده شده است . اختلاف دمای ابتدا بزرگ است اما با افزایش x سریعاَ کاهش می یابد و به طور مجانبی به صفر نزدیک می شود. باید توجه داشت که در چنین مبدلی دمای خروجی سیال سرد هیچ وقت از دمای خروجی گرم بیشتر نمی شود. در شکل اندیس های ۱ و ۲ دو سر متقابل را در مبدل نشان می دهد از این قرارداد برای تمام انواع مبدل های گرمایی استفاده می شود.

طبق تعریف که در آن U ضریب انتقال حرارت کلی مبدل و A سطح تبادل حرارت در مبدل است.همچنین با کاربرد موازنه انرژی برای عناصر دیفرانسیلی از سیالات گرم و سرد شکل را می توان تعیین کرد البته اثبات آن در اینجا بیان نمی شود . هر عنصر دارای طول dx و مساحت سطح انتقال گرمای dA است . برای موازنه های انرژی و تحلیل پیرو آن ، فرض های زیر را در نظر می گیریم :

۱- مبدل گرمایی از اطراف خود عایق شده است ،و در این حالت تبادل گرما فقط بین سیالات گرم و سرد است .

۲- رسانش محوری در امتداد لوله ها ناچیز است .

۳- تغییرات انرژی پتانسیل و جنبشی ناچیز است .

۴- گرماهای ویژه سیالات ثابت اند .

۵- ضریب کلی انتقال گرما ثابت است .

البته گرماهای ویژه بر اثر تغییرات دما تغییر می کنند ، و ضریب کلی انتقال گرما بر اثر تغییرات خواص سیال و شرایط جریان ممکن است تغییر کند . ولی ، در بسیاری از کاربردها این تغییرات خواص قابل توجهی نیستند و می توان با مقادیر متوسط cpc ,، cph ,h و U کار کرد. برای بدست آوردن U داریم.

=

R = مقاومت گرمایی دیواره لوله ها

h = ضریب انتقال حرارت سیال ( سیال گرم و سیال سرد) که از روابط تئوری و تجربی بدست می آید. بسته به این که تغییر فاز داشته باشیم یا نداشته باشیم و هندسه انتقال حرارت . روابطی برای محاسبه آن در کتابهای انتقال حرارت موجود است.

=ضریب انتقال حرارت کلی برای مبدل با محاسبه تاثیر رسوبات

=ضریب انتقال حرارت بر مبنای تمیز بودن(بدون رسوب) مبدل

=مقاومت گرمایی لوله ها بر اثر رسوب

که معمولا از R ( مقاومت گرمایی لوله ها) صرف نظر میکنیم . در نهایت برای جریان همسو داریم.

مبدل گرمایی با جریان ناهمسو

[ویرایش]بر خلاف مبدل با جریان همسو، در مبدل با جریان ناهمسو انتقال گرما بین قسمت های گرم دو سیال در یک سر، و همچنین بین قسمت های سرد دو سیال در سر دیگر روی می دهد. به همین دلیل اختلاف دما، در طول مبدل در هیچ جا به بزرگی ناحیه ورودی مبدل با جریان همسو نیست. توجه کنید که دمای خروجی سیال سرد در اینجا می تواند بزرگ تر از دمای خروجی سیال گرم باشد.

برای مبدل با جریان ناهمسو اختلاف دما در نقاط انتهایی به صورت زیر تعریف می شود:

باید دانست که برای دماهای ورودی و خروجی یکسان، اختلاف دمای میانگین لگاریتمی در جریان ناهمسو از اختلاف دمای میانگین لگاریتمی در جریان همسو بیشتر است. لذا، با فرض مقدار U یکسان، مساحت سطح لازم برای ایجاد آهنگ انتقال گرمای معین q در جریان ناهمسو کمتر از مساحت لازم در جریان همسو است. همچنین در جریان ناهمسو می تواند بیشتر از باشد ولی برای جریان همسو این طور نیست.

البته روشهای دیگری نیز برای تحلیل مبدل ها به کار می رود که در اینجا بیان نمی شود از جمله روش NTU و روشهای تجربی.

انواع مبدل های حرارتی بر حسب ساختمان

[ویرایش]مبدل های حرارتی پوسته و لوله

[ویرایش]

نوع متداول دیگر مبدل گرمایی پوسته-لولهای (shell & tube heat exchangers) است بر حسب تعداد پاس های پوسته و لوله، این مبدل ها انواع مختلفی دارند و ساده ترین آنها که دارای یک پاس پوسته و یک پاس لوله است در شکل نشان داده شده است. معمولاَ دیوارک هایی نصب می شوند تا با ایجاد تلاطم و ایجاد مؤلفه سرعت عرضی در جریان ضریب جابجایی سیال در سمت پوسته افزایش یابد. مبدل های گرمایی دیوارک دار معمولا با یک پاس پوسته و دو پاس لوله و دو پاس پوسته و چهار پاس لوله تولید می شوند.

در مبدل های حرارتی پوسته و لوله دارای بافل (صفحات هدایت کننده جریان)، جریان سمت پوسته به صورت متقاطع با لوله ها در بین دو بافل مجاور جهت داده می شود و در حالیکه از فاصله ما بین دو بافل به فاصله بعدی منتقل می شود، موازی با لوله ها، جهت می یابد.

اهداف اصلی طراحی، در این مبدل ها در نظر گرفتن انبساط گرمایی پوسته و لوله ها، تمیز کردن آسان مجموعه، و در صورت با اهمیت نبودن سایر جنبهها، کم هزینه ترین روش ساخت و تولید آنهاست.

در مبدل های پوسته و لوله با صفحه لوله های ثابت، پوسته، به صفحه لوله، جوش شده است و هیچ گونه دسترسی به خارج از دسته لوله، برای تمیزکاری وجود ندارد. این انتخاب کم هزینه و دارای انبساط گرمایی محدود است.

مبدل های پوسته و لوله با دسته لوله U شکل دارای کم هزینه ترین ساختار است، زیرا فقط به یک صفحه لوله نیاز است. سطح داخلی لوله ها به دلیل خم U شکل تند، نمی توانند با وسایل مکانیکی تمیز شود. در این مبدلها تعداد زوجی از گذرهای لوله به کار می رود ولی محدودیتی از نظر انبساط گرمایی وجود ندارد.

چندین طرح ایجاد شده اند که به صفحه لوله امکان میدهند تا شناور باشد (یعنی بتواند با انبساط گرمایی، حرکت کند). نوعی کلاسیک از طراحی سر شناور در شکل نشان داده شده است که بیرون کشیدن دسته لوله ها را از پوسته با حداقل جداسازی قطعات، ممکن می سازد. به این نوع مبدل ها برای واحدهایی با تشکیل زیاد رسوب، نیاز می باشد. هزینه این مبدل ها زیاد است.

آرایش های مختلف جریان در سمت پوسته و سمت لوله، بسته به وظیفه گرمایی (ظرفیت گرمایی)، افت فشار، سطح فشار، تشکیل رسوب، شیوه های ساخت و هزینه بری، کنترل خوردگی و مسائل تمیز کاری، استفاده می شوند. بافل ها در مبدل های پوسته و لوله برای افزایش ضریب انتقال گرما در سمت پوسته و برای نگه داشتن لوله ها استفاده می گردند.

مزایای مبدل های پوسته و لوله را می شود به شرح زیر نام برد:

۱- در حجم کم ایجاد سطح بزرگی برای انتقال حرارت می کنند.

۲- طراحی مکانیکی خوبی دارند.

۳- روش ساخت تثبیت شده خوبی دارند.

۴- قابلیت استفاده برای دامنه وسیعی از مواد را دارند.

۵- به راحتی تمیز می شوند.

مبدلهای حرارتی صفحهای

[ویرایش]مبدل حرارتی صفحهای اساساً با توجه به سادگی نت و با توجه به نیازهای صنایع غذائی در دهه ۱۹۳۰ ابداع شد و طراحی بهینه آن در دهه ۱۹۶۰ با تکامل موثرتر هندسه صفحات، مونتاژ اجزا و مواد بهینه تر برای ساخت واشرهای مورد استفاده در این نوع مبدلها کارآمدتر از گذشته مورد بازبینی قرار گرفت و موارد استفاده از آنها به تمامی صنایع راه پیدا کرد و توانسته است از رقیب خود (مبدلهای لولهای) پیشی بگیرد. به دلیل تنوع بسیار زیاد محدودههای طراحی این نوع مبدلها که در نوع صفحات و آرایش آنها قابل بررسی است عملاً شرکتهای سازنده آنها اطلاعات محرمانه طراحی را اعلام نمیکنند.

مبدلهای صفحهای واشردار تشکیل شده است از تعدادی صفحه نازک با سطح چین دار و یا موج دار که جریان سیال گرم و یا سرد را از هم جدا میکنند. صفحات دارای قطعاتی در گوشهها هستند و به نحوی چیدمان شدهاند که دو سیال عامل به صورت یک در میان میان صفحات جریان دارند. طراحی و واشربندی بهینه این امکان را فراهم میکند که مجموعهای از صفحات در کنار یگدیگر تشکیل یک مبدل صفحهای مناسب را بدهند. مبدلهای حرارتی صفحهای معمولاً در جریان سیالاتی با فشار پائین تر از ۲۵bar و دمای کمتر از ۲۵۰ درجه محدود میشوند. از آنجا که کانالهای جریان کاملاً کوچک هستند جریان قوی گردابهای و توربولانس موجب بزرگ بودن ضرایب انتقال حرارت و افت فشارها میگردد؛ به علاوه بزرگ بودن تنش برشی موضعی باعث کاهش تشکیل رسوب میشود. واشرها از نشتی سیال به بیرون از مبدل جلوگیری میکنند و سیالها را در صفحات به شکل مورد نظر هدایت مینمایند. شکل جریان عموماً به نحوی انتخاب میشود که جریان سیالها خلاف جهت یکدیگر باشند.

مبدل های صفحه ای حلزونی یا مارپیچ

[ویرایش]صفحه ای حلزونی با پیچاندن دو صفحه بلند موازی به شکل یک حلزونی و با استفاده از مندرل و جوش دادن لبه های صفحات مجاور به صورتی که یک کانال را تشکیل دهند، شکل داده می شود. در هر یک از دو مسیر حلزونی یک جریان ثانویه ایجاد می شود که انتقال حرارت را افزایش و تشکیل رسوب را کاهش می دهد. این نوع مبدل های حرارتی بسیارفشرده هستند و طبعا گران قیمت تمام می شوند. سطح انتقال حرارت برای این مبدل ها درمحدوده ۰٫۵ تا m۲۵۰۰ و فشارکارکرد تا ۱۵ بار و دمای ۵۰۰ درجه سانتیگراد می باشد. این نوع مبدل بیشتر در کاربرد سیال لجن آلود، مایعات لزج و مایعاتی با ذرات جامد معلق شامل ذرات بزرگ و جریان دو فازی مایع – جامد استفاده می شود. چون این مبدل ها توانایی زیادی در خود تمیز کنی و کم کردن رسوب گیری دارند.

از معایب و مزایای این نوع از مبدلها می توان به موارد زیر اشاره کرد:

معایب:

۱- به دلیل کوچک بودن لوله مارپیچ تعمیر و جوشکاری آنها مشکل و زمان بر است

۲- به دلیل مارپیچ بودن لوله ها تمیز کردن آنها عملا مشکل است

مزایا:

۱- راندمان بالا

۲- مونتاژ آسان

۳- مقاومت مکانیکی در مقابل انبساط و انقباض

۴- مناسب برای دبی های کم و بارهای حرارتی پایین

مبدل های حرارتی هوا خنک

[ویرایش]کولر های هوایی، مبدل هایی هستند که در آنها سیال فرآیندی با جریان هوا خنک میشود. در این مبدل ها بخارات گرم درون مجموعه ای از لوله ها که به صورت افقی کنار هم قرار گرفته اند توزیع می شود. جداره خارجی لوله ها به پره مجهز شده است تا سطح انتقال حرارت بین سیال داخل لوله ها با هوای خنک افزایش یابد.

این مبدل ها از نظر شکل جریان، از نوع متقاطع می باشند که جریان هوای لازم برای خنک کردن سیال داخل لوله ها به وسیله یک فن تامین می شود . اگر این فن بالای لوله ها قرار گیرد به آن مکشی و اگر پایین لوله ها قرار گیرد به آن دمشی گویند . نوع مکشی به علت ایجاد توزیع یکنواخت جریان هوا بازدهی بیشتری دارد. در نوع مکشی اگر موتور گرداننده نیز به همراه فن در بالای لوله ها قرار گیرد به علت قرار گرفتن در معرض هوای گرم زودتر مستهلک می شود. برای رفع این مشکل می توان نیرو را با استفاده از شفت به فن انتقال داد و موتور را در محل مناسب تری قرار داد.

انتخاب مواد برای ساخت مبدلهای حرارتی

[ویرایش]طیف گستردهای از مواد در ساخت مبدلهای حرارتی استفاده میگردد. این مواد ممکن است فلزی یا غیر فلزی (مانند گرافیت، شیشه، سرامیک و پلاستیک) باشند. به طور ساده، فاکتورهای زیر را میتوان در مورد انتخاب مواد برای مبدلهای حرارتی و لولهها مطرح کرد:

- سازگاری ماده با سیالهای فرایند و سایر مواد تشکیل دهنده مبدل (مانند خوردگی و واکنش با موادی مانند هیدروژن)

- سهولت تولید و ساخت با استفاده از روشهای استاندارد تولید مانند ماشینکاری، ریختهگری، نورد و... و روشهای جوشکاری

- تحمل شرایط عملیاتی مانند دما و فشار (مواردی مانند استحکام، استحکام خستگی، شکست ترد، سختی، خزش، مقاومت در برابر دما، و ...)

- مسایل مربوط به قیمت و ایمنی از جمله قیمت ساخت، ایمنی و خسارات ناشی از شکست، هزینههای نگهداری و سرویس

- در دسترس بودن ماده از لحاظ منابع،

- و مسایل مربوط به اندازه تاسیسات، و مدت زمان کارایی و نگهداری و سرویس

- و ...

مواد به طور معمول بر اساس تجربیات پیشین، تستهای خوردگی، نوشتهها و هندبوکها و پیشنهاد تولید کنندگان مواد انتخاب میگردند. میزان موفقیت در انتخاب مواد و پروسه ساخت، در رفتار تاسیسات در عمل، منعکس میگردد. برای دستیابی به ایمنی و اطمینان کافی، و کارکرد دایمی و مزایای اقتصادی، بهتر است انتخاب مواد را به صورت مرحله به مرحله انجام داده و از مرحله طراحی شروع کنیم؛ و سپس به ترتیب به سراغ ساخت و تولید، نصب و نگهداری برویم. در عمل یک بار، تاسیسات برای یک بازده معین باید چک گردد. مواد متداول در طراحی مبدلهای حرارتی:

۱- چدن ۲- فولاد کربندار ۳- آلیاژهای فولاد

۴- فولاد ضد زنگ ۵- آلومینیم و آلیاژهای آن ۶- مس و آلیاژهای آن

۷- نیکل ۸- تیتانیوم ۹- زیرکونیم

۱۰- تانتالیوم ۱۱- گرافیت ۱۲- شیشه

۱۳- تفلون ۱۴- سرامیک

رسوب در مبدل ها

[ویرایش]رسوبزدائی در مبدلهای حرارتی یکی از پرهزینه ترین مسائل در تعمیر و نگهداری مبدلهاست که باعث اتلاف سرمایه و همچنین زمان می شود. بطور مثال هزینههای ناشی از ایجاد رسوب در صنایع کشور آمریکا سالانه به ۵ میلیارد دلار می رسد که هزینه هنگفتی را بر صنایع تحمیل میکند. ایجاد رسوب بر روی سطوح انتقال حرارت باعث کاهش نرخ انتقال حرارت و همچنین افزایش افت فشار میگردد و لذا رسوب زدائی امری اجتناب ناپذیر است که باعث اتلاف زمان تولید و ایجاد هزینه فراوانی می گردد.

محاسبات انواع مبدلها

[ویرایش]اصول کلی محاسبه برای مبدلها همان اصول بیان شده در قبل است یعنی یافتن اختلاف دمای لگاریتمی و ضریب کلی انتقال حرارت با استفاده از ابعاد و شرایط کاری مبدل و سیالهای مورد استفاده و در نهایت انتخاب نوع و آرایش مبدلها. در مورد انواع مبدلها روابط خوبی برای محاسبات موجود است که میتوان با مراجعه به کتابها و اطلاعات کارخانه سازنده به آنهادسترسی پیدا کرد.

از انواع دیگر مبدلها میتوان به مبدلهای هوا هوا، مبدلهای بلوکی، مبدلهای پرهای اشاره کرد.