ویکیجزوه/دانشکده:فنی و مهندسی/انتقال حرارت/لوله حرارتی

فکر اولیهٔ لولههای حرارتی در ابتدا به وسیلهٔ R.S.Gaugler در سال ۱۹۴۲ پیشنهاد شد. اما تا سال ۱۹۶۲ طول کشید تا G.M.Grover مهندسی که در لسآلاموس روی خنککاری سیستمهای تولید انرژی اتمی در فضا کار میکرد، آن را اختراع کند.

لولهٔ حرارتی وسیلهای است که میتواند مقادیر بزرگی از گرما را با اختلاف دمای اندک به سرعت میان منبع گرم و منبع سرد انتقال دهد. شاید به همین جهت از لولهٔ حرارتی به عنوان ابررسانا یاد میشود. بازدهی بالای آنها در انتقال حرارت، برجسته است؛ به طوری که یک لولهٔ حرارتی با جدارهٔ مسی از لولهٔ تو پر مسی با همان ابعاد بسیار پر بازده تر است. لولههای حرارتی در اشکال و ابعاد گوناگون ساخته میشوند و از ابزارهای دیگر انتقال حرارت، سبکتر هستند و محدودیتهای کمتری دارند.

مکانیزمهای معمول و مرسوم انتقال حرارت در مهندسی به منظور ایجاد سرمایش و گرمایش، نیاز به توان خارجی، صرف هزینه جاری علاوه بر هزینه ساخت اولیه و در اغلب موارد دارای قطعات متحرک هستند. با این وجود، یک لوله حرارتی (heat pipe) وسیلهای نسبتاً ساده است که بدون هیچ قسمت متحرکی، قابلیت انتقال مقادیر زیادی حرارت را در فواصل مختلف دارد. جذابترین مشخصه لوله حرارتی این است که در این سیستم، نیاز به انرژی خارجی نیست و لوله حرارتی فقط با اعمال گرما فعال میشود و در عین حال دارای ضریب رسانایی گرمایی مؤثر و بسیار بالایی است. در این بخش از سری مقالات لوله حرارتی به معرفی، به بیان مزایا و ساختار کلی این پدیده جذاب تأسیساتی پرداخته شده است.

ساختار کلی و عملکرد یک لوله حرارتی

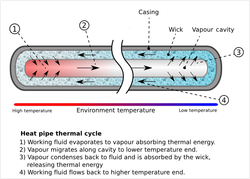

[ویرایش]لوله حرارتی یک وسیله انتقال حرارت با ضریب رسانایی گرمایی مؤثر بسیار بالا است که در خلأ کار میکند و برای انتقال حرارت از یک چشمه حرارتی به یک چاه حرارتی مورد استفاده قرار میگیرد. ساختار یک لوله حرارتی از نظر عملی به سه منطقه تقسیم میشود:

الف) منطقه تبخیر یا ناحیه اواپراتور که در یک انتهای لوله قرار دارد و در این منطقه گرما به محفظه وارد میشود.

ب) منطقه چگالش یا ناحیه کندانسور که در انتهای دیگر لوله است و گرما در این ناحیه دفع میگردد.

ج) ناحیه آدیاباتیک که بین دو ناحیه اواپراتور و کندانسور را شامل میشود.

عملکرد لوله حرارتی به این صورت است که، حرارت در منطقه اواپراتور به لوله حرارتی وارد شده و بدین وسیله سیال عامل داخل آن میجوشد؛ سیال عامل که در حالت مایع اشباع قرار دارد در اثر دریافت گرمای نهان تبخیر به بخار اشباع تبدیل میشود. بخار اشباع حاصل در اثر اختلاف فشار به انتهای دیگر لوله حرارتی یا ناحیه کندانسور منتقل میشود. این منطقه در ناحیه خنکتری قرار داشته و از این رو بخار اشباع، گرمای نهان تبخیر خود را از دست داده و تقطیر میشود. مایع اشباع حاصل، از طریق یک ساختار فتیلهای توسط نیروی مویینگی به قسمت اواپراتور بازگردانده میشود و سیکل مجدداً تکرار میشود تا گرما به طور پیوسته از ناحیه گرم به ناحیه سرد منتقل شود.

از آنجایی که فرآیندهای جوشش و تقطیر همراه با ضرایب انتقال حرارت بسیار بالایی بوده و عملکرد یک لوله حرارتی بر اساس جوشش و تقطیر متوالی سیال عامل است میتوان انتظار داشت که لوله حرارتی وسیله بسیار مؤثری در انتقال حرارت باشد که این انتظار در آزمایشات متعدد به واقعیتی کاربردی تبدیل شده است.

مزایای لوله حرارتی

[ویرایش]بطور کلی میتوان خصوصیات و مزایای زیر را برای یک لوله حرارتی بیان کرد:

- توانایی فوقالعاده در انتقال حرارت

- آهنگ یا نرخ سریع انتقال حرارت

- توزیع دمای یکنواخت در بدنه

- ساختار ساده با هزینه ساخت اندک

- فشردگی، ضریب اطمینان و بازدهی بالا

- اتلاف گرمای بسیار پایین

- سازگار با محیط زیست

گستره کاری لولههای حرارتی

[ویرایش]ویژگیهای منحصر به فرد و بارز لولههای حرارتی موجب شده است که این وسیله در طیف وسیعی از کاربردهای انتقال حرارت مورد استفاده قرار گیرند. گستره کاری لولههای حرارتی از کاربردهای تبرید در دماهای حدود - 270 o C با به کار گیری هلیوم به عنوان سیال عامل تا بازههای دمایی 2000 - 3000 o C بوسیله فلزات مایع پراکنده است. لولههای حرارتی با کاربردهای سرمایش، صرفه جویی و بازیابی انرژی در زمینه هوا فضا، سرمایش تجهیزات الکترونیکی، تهویه مطبوع به منظور کنترل رطوبت در هواسازها، خنککاری قطعات فلزی در هنگام ماشینکاری، سرمایش کامپیوترهای شخصی (Laptop , PC) به عنوان یک سیستم با بازدهی بالای انرژی مورد استفاده قرار گرفته است.

ساختار کلی و نحوه عملکرد لوله حرارتی

[ویرایش]اجزاء تشکیل دهنده یک لوله حرارتی

اساساً یک لوله حرارتی از سه جزء مهم تشکیل شده است.

۱- محفظه یا بدنه لوله حرارتی: که میتواند شیشه، سرامیک و یا فلزات ساخته شود.

۲- سیال عامل: درون لوله حرارتی سیال عامل قرار دارد که قسمت اصلی دریافت، انتقال و دفع حرارتی یعنی عملیاتی تبخیر و تقطیر بر روی آن صورت میپذیرد.

سیال عامل میتواند نیتروژن یا هیلیم برای دماهای پایین و یا لیتیم، پتاسیم و سدیم و بطور کلی فلزات مایع برای دماهای بالا باشد. برای دماهای میانی سیالهای عامل مختلفی مثل آب یا متانول میتواند مورد استفاده قرار گیرد.

۳- فیتیله یا ساختار مؤیین: بازگرداندن سیال چگالیده نشده از کندانسور به منطقه اواپراتور با تکیه بر عمل موئینگی توسط این ساختار انجام میشود.

ساختمان فیتیله میتواند از پشم شیشه بافته شده، پودر فلزات سفت شده، سیمهای درگیر، شبکه ری، شیاری و یا بصورت صفحهای فلزی و یا از موارد عایق ساخته شود.

هر کدام از اجزاء یک لوله حرارتی از اهمیت یکسانی بر خوردارهستند و با توجه به نوع ماده، خواص ترموفیزیکی و سازگاری باید ملاحظات دقیقی روی آنها صورت پذیرد.

به عنوان مثال، جنس محفظه باید با سیال عامل و ساختار فیتیله سازگار باشد و در عین حال از استحکام کافی برخوردار باشد تا در برابر فشارهایی که تناسب با دمای اشباع سیال است مقاوم باشد. علاوه بر این، محفظه بایستی مقاو در برابر اثرات خوردگی و درارای قابلیت تشکیل پذیری باشد.

محفظه یک لوله حرارتی که نیازهای اساسی آن را بعنوان یک بدنه فراهم میکند. باید قابلیت خود را به صورت یک محفظه کاملاً آب بندی نشده است، بدون سوراخ و بدون هر عیبی در سرتاسر بازه فشار کاری حفظ نماید؛ بنابراین وظیفه محفظه نگهداری سیال عامل و به نوعی جدا کردن آن از محیط بیرون است و باید در برابر سوراخ شدن و اختلاف فشاردر طول دیواره مقاوم باشد و علاوه بر آن توانایی انتقال حرارت از خود به سیال را با ضریب بالایی داشته باشد. موادی که در ساخت محفظه کاربرد دارند، آلیاژهای فلزات خاص مانند آلومینیوم، فولادهای ضد زنگ و مس میباشد. همچنین مواد کامپوزیت و ترکیبی نیز در ساخت محفظه کاربرد دارد. برای کاربردهای در دمای بالا مواد نسوز یا مواد با آسترهایی برای مقابله با خوردگی مورد استفاده قرار میگیرد.

سیال عامل

[ویرایش]

سیال عامل در لوله حرارتی به عنوان واسطه اصلی حمل و نقل گرما، نقش ویژهای در انتقال حرارت بر عهده دارد. اولین نکته در شناسایی یک سیال عامل مناسب، گستره دمای کاری بخار در لوله حرارتی است. ممکن است در یک بازه دمایی تقریبی چند سیال عامل وجود داشته باشد.

در موارد باید مشخصههای متفاوتی برای تعیین سیالهای عامل قابل قبول مورد توجه قرار بگیرد.

خواستههای اولیه از یک سیال عامل مناسب بصورت زیر میباشد:

- سازگاری با فیتیله و جنس دیواره

- پایداری دمایی خوب

- رطوبت پذیری از فیتیله و ماده دیواره بدنه

- فشار بخار متناسب با گستره دمای کاری

- گرمای نهان بالا

- ضریب هدایت گرمایی بالا

- ویسکوزیته پایین مایع و بخار

- کشش سطحی بالا

همچنین انتخاب سیال عامل باید براساس ملاحظات ترمودینامیکی انجام شود.

در طراحی لوله حرارتی، بالا بودن کشش سطحی بسیار مورد توجه است چون سبب میشود که لوله حرارتی بر خلاف میدان جاذبه عمل کند و یک نیروی محرکه موئینگی رو به بالا ایجاد شود. همچنین گرمای نهان تبخیر بالا به این علت مورد توجه قرار میگیرد که مقدار زیادی گرما را با مقدار کمی جریان سیال انتقال داده و از این رو موجب افت فشار کمی در لوله حرارتی میشود.